发布时间:2024-05-15 09:38:40 人气:

在数字化与智能化转型的浪潮中,工业软件正成为推动新质生产力发展的关键因素。2024年《政府工作报告》明确将加快发展新质生产力作为首要任务,而工业软件作为技术创新的核心力量,正在引领产业变革、提高生产效率、促进产业升级。

艾默生工业软件,作为行业内的佼佼者,致力于为企业提供全面的解决方案,包括提升运行可靠性、加强安全环保措施、提高能源效率和生产效率等。接下来,我们将通过一系列的共创案例,为您全方位诠释艾默生工业软件解决方案如何赋能新质生产力。本期介绍艾默生先进控制助力云南驰宏会泽冶炼分公司实现焙烧炉高效稳定运行。

用户简介

驰宏锌锗成立于 2000 年 7 月,是一户以铅锌锗产业为主,综合回收稀贵金属,集地质勘探、采矿、选矿、冶炼、化工、 深加工、贸易和科研为一体的国有控股上市公司。主要装备、环保和工艺技术处于行业领先水平,矿山铅锌金属产量、铅锌锗产品产量稳居国内前列。

客户挑战

焙烧炉温度是焙烧炉高效、安全、稳定运行的关键。其主要挑战如下:

🔷 焙烧炉温度受进料量、空气量、氧气量及炉膛负压等多个参数耦合影响;

🔷 焙烧炉的温度具有较大的滞后性;

🔷 受原料组分、负压等变化,温度波动范围较大,影响后续工序的稳定;

🔷 手动控制操作频次高,对操作员经验要求高,控制质量不一致。

解决方案

艾默生中国执行团队通过现场调研并与客户进行深入交流,发现焙烧炉炉温控制具有原料组分多变、干扰变量多、响应滞后的特点,单一的PID控制器难以满足工艺控制要求。采用Aspen DMC3先进控制软件来实现焙烧炉炉温的自动化控制,提高控制平稳度,缩小温度波动范围,降低人工操作频次,能耗降低,提升运行效益。

方案中,先进控制控制器以焙烧炉炉温为控制目标,建立焙烧炉炉温预测模型,综合协调进料量、鼓风量、氧气量和炉膛负荷等多个变量的影响。实现当干扰变量(如炉膛负压)发生变化时,模型预估控制器会基于预测数据计算出相应的操作变量(如胶带传送机频率)的变化量,从而将被控变量(如焙烧炉温度)控制在目标范围,并将约束变量(如焙烧炉进料量、风料比)保持在期望范围内。

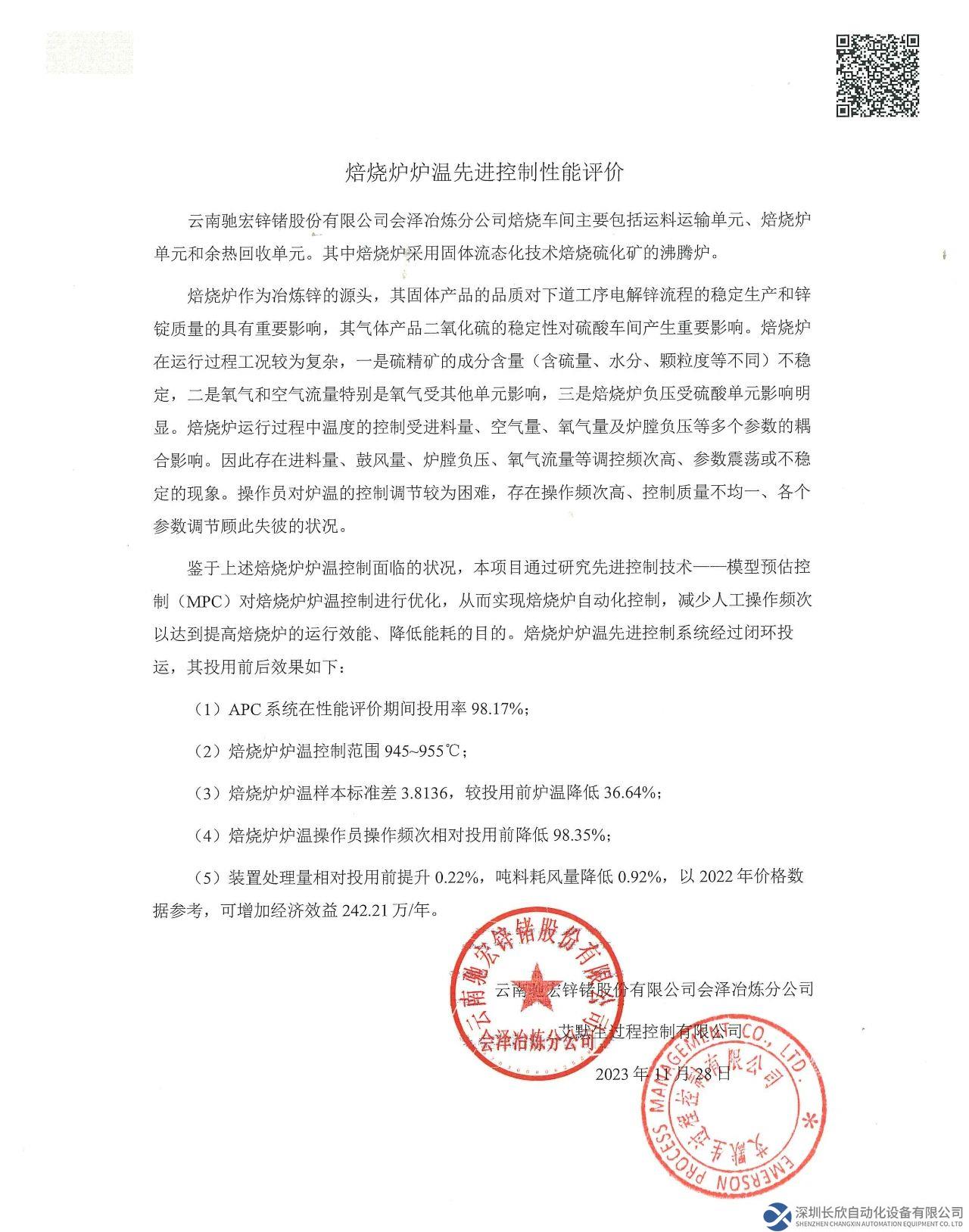

成效显著

装置能耗降低、产量提升,焙烧装置实现安全、环保、稳定生产。

APC投用前后焙烧炉温度控制对比

客户认可

1、王勇 设备能源部部长

“此项目作为驰宏会冶第一个APC项目,它的成功应用为后期类似可提质增效的项目提供了可靠可行的应用经验依据。”

2、彭强 信息与自动化主管

“为积极响应新质生产力、数智化生产,驰宏会冶积极响应,焙烧炉通过采用先进控制模型对炉温控制得到了很平稳的控制,在企业内部为数智化生产开创了成功运用的先例。”

工程能力

艾默生拥有一支理论功底深厚、实践经验丰富、执行能力卓越、创新能力显著、团队合作能力突出的控制优化团队。借助艾默生先进、完备的控制优化平台,紧贴企业的实际需求和痛点,通过基础回路优化、复杂控制优化、先进控制、操作规程自动化、实时优化等技术和方案以及严谨的项目管理和执行流程,在石化、化工、有色、电力、制药、新能源、造纸等行业,帮助企业提升自动化率,提高人员效率,降低操作负荷、降低能源消耗、提升产品收益,实现安全、环保、稳定生产。